工程档案:C30彩色透水混凝土的研究与应用

本文通过对透水混凝土的材料选用、配合比设计、强度保证、施工注意事项、颜料的使用等方面进行研究,并在淮安市轻轨交通公司休闲公园的道路进行了工程试用,取得了良好的社会效益和经济效益。

1 原材料选择

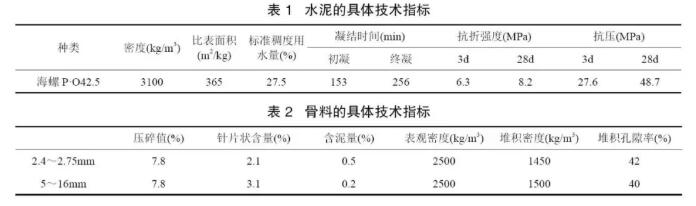

(1)水泥:由于透水混凝土是基于碎石间粘结力的增强来达到强度要求的,所以宜选用P·O42.5 级水泥,具体指标如表 1 所示。

(2)矿粉:淮安淮龙 S95,7d 活性指数83%,28d 活性指数 102%,比表面积 420m2/kg,烧失量 1.8%。

(3)骨料:考虑到工程的特种性,选用两种骨料进行实验。即5~16mm 的碎石和 2.4~4.75mm 的米砂,具体指标如表 2 所示。

(4)外加剂:减水率20%,固含量 25%。

(5)增强剂:高效透水混凝土专用增强剂SBT-PRC(1)。

(6)颜料:道路专用颜料S-190。

2 配合比设计及试验

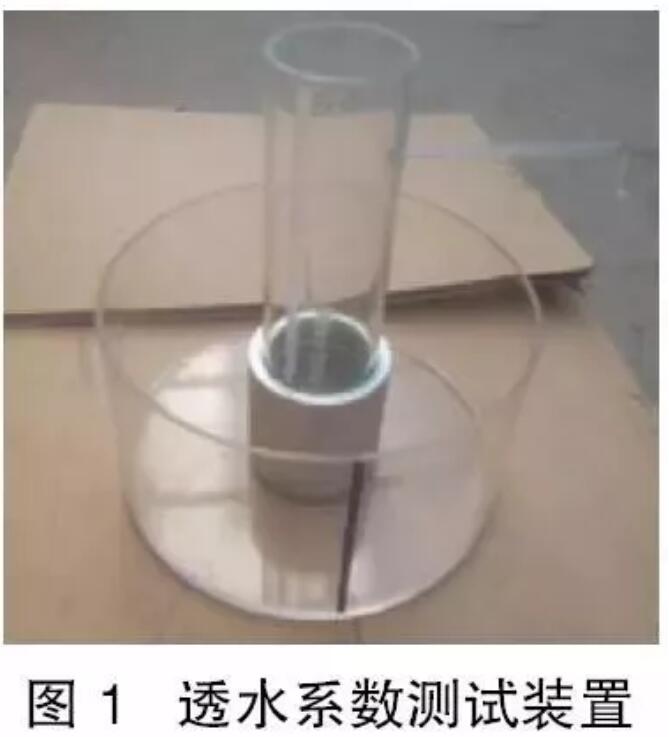

此次彩色透水混凝土依据 CJJT 135—2009《透水水泥混凝土路面技术规程》进行配合比设计及试验。抗压强度依据GB/T 50081—2002《普通混凝土力学试验方法》的有关规定测试,透水系数采用“固定水量法”进行测试,测试装置如图 1 所示。

2.1 确定骨料用量

透水混凝土的主要指标是透水系数。透水系数主要与混凝土的孔隙率相关,混凝土孔隙率越大,其透水系数越高。而骨料的孔隙率是混凝土孔隙率的主要决定因素,先确定骨料的堆积密度和表观密度,才能求得骨料的孔隙率。骨料的用量可以参考其堆积密度的数值,考虑到实际生产使用中的因素,可以按照规程CJJT 135—2009《透水水泥混凝土路面技术规程》的规定乘以系数0.98。

通过试验,本次骨料的堆积密度为1450kg/m3,因此米砂用量为:1450kg/m3×0.98=1421kg/m3。

5~16mm 碎石的堆积密度为1500kg/m3,因此碎石用量为:1500kg/m3×0.98=1470kg/m3。

2.2 确定水灰比

水灰比是影响透水混凝土粘结强度和透水系数的主要指标。颗粒级配不同的骨料,其合理的水灰比范围亦不相同,水灰比过小,包裹在骨料表面的水泥浆过稠,均匀性较差,不利于骨料间的粘结,抗压强度难以保证;水灰比过大,包裹在骨料表面的水泥浆过稀,易导致浆体下沉堵住孔隙影响混凝土的透水系数,且会减小骨料间的粘结强度,透水混凝土的抗压强度下降同时体积稳定性变差。根据道路的实际情况和既往经验,按照CJJT135—2009 规程的要求,水灰比宜取 0.26。

2.3 混凝土用水量及外加剂掺量

为了达到有效的粘结强度和抗压强度,宜将混凝土用水量控制在90~100kg/m3 左右,按照经验值外加剂SBT-PCA 的掺量确定为 1.1%。

2.4 增强剂掺量

增强剂可以并增加骨料之间的粘结力,降低浆体下沉堵住孔隙的几率,提升混凝土的透水系数,并具有早强保水作用,还可延长施工时间。厂家建议采用外掺法,掺量为10kg/m3。

2.5 颜料的掺量

通过对混凝土着色效果的试验,确定颜料采用外掺法,掺量为15kg/m3。

2.6 配合比试验

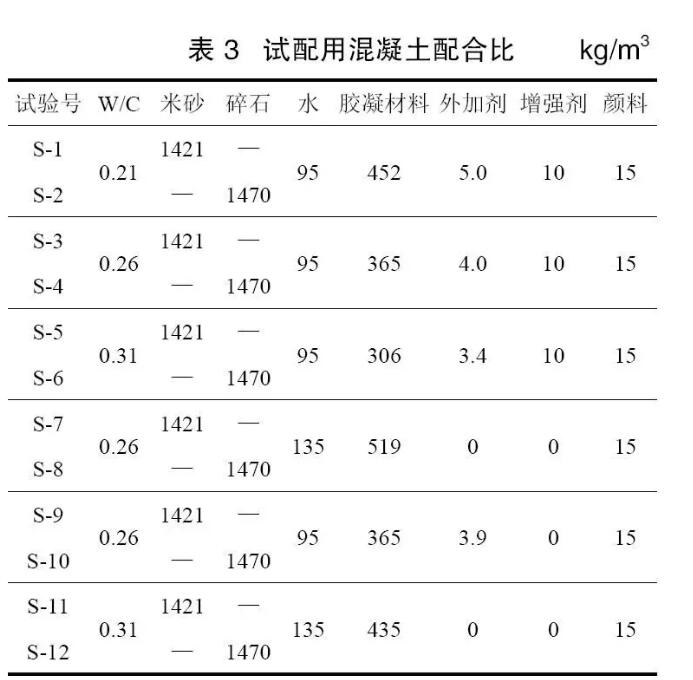

依据 CJJT 135—2009 规程的要求,在试配时水灰比上下浮动0.05,并相应的调整胶凝材料及外加剂的用量,进行配合比试验,水灰比分别选择 0.21、0.26 和0.31,具体配合比如表 3 所示。

3 试验结果及分析

3.1 透水混凝土的工作性能测试

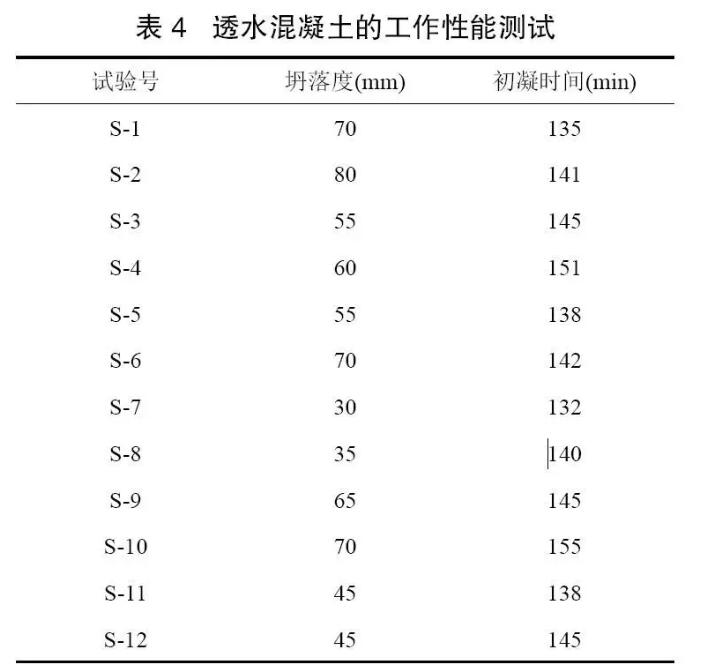

按照表 3 给定的配合比进行混凝土试配,进行坍落度及初凝时间测试,结果如表4 所示。

通过试配发现,水泥用量较高的透水混凝土凝结时间较短,且浆体较多,坍落度明显偏大,孔隙易堵塞,导致混凝土透水系数降低;不用减水剂的和增强剂的混凝土坍落度太小,不利于混凝土的施工和成型。表4 中的数据对比可以看出试验序号为 S3 和 S4 的混凝土工作性能较为理想。

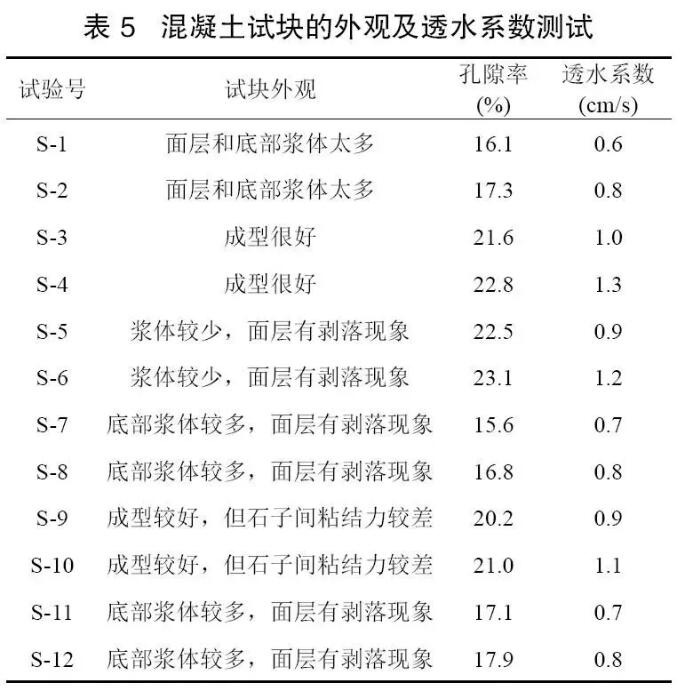

3.2 试块外观及透水系数的测试

对硬化后的混凝土试块进行表观检查,并测试混凝土的孔隙率以及透水系数,测试结果如表5 所示。

从试验结果来看,混凝土透水系数与试块的外观相关性较好,与孔隙率的相关性较差,孔隙率较大的混凝土,往往由于局部的水泥浆富集,透水系数反而较低。因此,在制备透水混凝土时,拌合物的匀质性是至关重要的指标。从试验结果还可以看出,水泥用量较高的,其底部由于浆体的下沉,使得混凝土的透水系数降低;水泥用量少的,不能将骨料完全包裹,使得骨料间的粘结力不够,多有剥落现象。

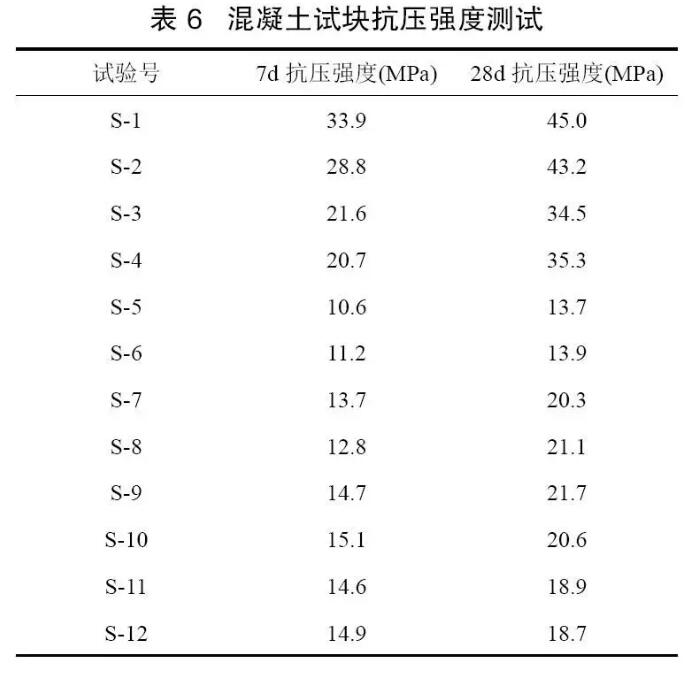

3.3 混凝土的力学性能测试

对硬化后的混凝土试块进行抗压强度测试,测试结果如表6 所示。

工程要求强度等级为 C30,按照表 6 来看,试验号为S3 和 S4 配合比试验结果满足工程要求。结合以上工作性能及透水性能的试验结果,最终确定工程使用配合比为 S3 和 S4。

4 实际工程应用情况及相关问题的解决

4.1 运输

该工程运输距离较远;且不具备现场搅拌条件。所以综合考虑采用搅拌车运输,搅拌车进料口较小,进料较为困难,但因其封闭性较好,不易被暴晒而导致混凝土失水过快,较长时间内地保证混凝土的工作性能;针对进料问题,采用在进料口加装小型振动器辅助进料,取得了良好效果,解决了透水混凝土集中生产运输的难题;为集中搅拌透水混凝土提供了初步解决方案。

4.2 施工及养护

(1)施工初期,对基层进行了浇水湿润处理,施工过程中采用了人工摊铺压实,由于工人操作熟练程度不同,施工时间存在明显差异,超过2 小时后,混凝土不易施工,表面抹压较为困难,硬化后部分骨料间没有粘结强度且易松动,达不到预期效果。为改进施工,将人员分成两组,一组在前面压实,另一组随后抹平,大大减少了施工时间,确保了透水混凝土的施工质量。

(2)养护:施工抹面后立即覆盖薄膜养护,当时效果良好,但第二天发现混凝土表面由于水蒸气的作用,色彩分布变得不均匀,为了解决色差问题,采用了初凝后用表面养护剂封闭,收到了良好的效果。

(3)工程检测及验收:工程结束后对混凝土路面进行了透水性验收,验收结果表明透水系数良好。对所留置的试块和现场钻芯试块进行了试压,均达到了设计要求,工程竣工使用四年,反映效果及使用功能良好。图 2 为彩色透水混凝土路面的应用效果图。

(1)透水混凝土的强度关键取决于骨料间的粘结强度,掺加增强剂和减水剂能明显提高混凝土的强度。

(2)混凝土透水系数与试块的外观相关性较好,与孔隙率的相关性较差,孔隙率较大的混凝土,往往由于局部的水泥浆富集,透水系数反而较低。因此,在制备透水混凝土时,拌合物的匀质性是至关重要的指标。

(3)通过一定的技术手段可以实现透水混凝土的集中生产,并使用搅拌车运输到施工现场,对施工现场的环境保护提供了可靠保证。

(4)通过配合比优化和施工的改进,透水混凝土能很好地运用在一些大型承重道路中。

上一篇: 学校足球场人造草坪施工步骤

下一篇: 快看,平昌老城区人行道铺设透水混凝土